Uno de los métodos multifuncionales de procesamiento de metales es el torneado. Con su ayuda, el desbaste y el acabado se llevan a cabo en el proceso de fabricación o reparación de piezas. La optimización del proceso y el trabajo de calidad efectivo se logra mediante la selección racional de las condiciones de corte.

Características del proceso

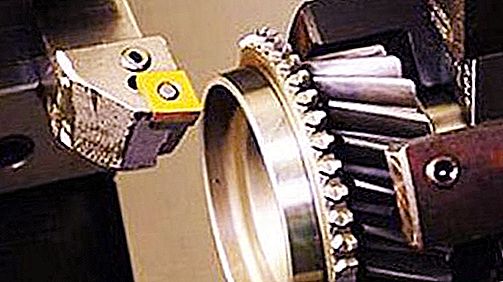

El torneado se realiza en máquinas especiales con cortadores. El husillo realiza los movimientos principales, lo que garantiza la rotación del objeto fijado en él. Los movimientos de alimentación se realizan mediante una herramienta que se fija en la pinza.

Los principales tipos de trabajo característico incluyen: torneado frontal y conformado, mandrinado, ranuras y ranuras de procesamiento, corte y corte, diseño de roscas. Cada uno de ellos va acompañado de movimientos productivos del inventario correspondiente: cortadores continuos y persistentes, conformados, aburridos, de corte, de corte y roscados. Un tipo diverso de máquinas herramienta le permite procesar objetos pequeños y muy grandes, superficies internas y externas, piezas planas y voluminosas.

Los elementos principales de los modos.

El modo de corte durante el torneado es un conjunto de parámetros operativos de una máquina de corte de metal, destinado a lograr resultados óptimos. Estos incluyen los siguientes elementos: profundidad, avance, frecuencia y velocidad del husillo.

La profundidad es el grosor del metal extraído por el cortador en una pasada (t, mm). Depende de los indicadores especificados de limpieza y rugosidad correspondiente. Con torneado rugoso, t = 0.5-2 mm, con torneado fino - t = 0.1-0.5 mm.

Avance: la distancia que la herramienta se mueve en dirección longitudinal, transversal o rectilínea con respecto a una revolución de la pieza de trabajo (S, mm / rev). Los parámetros importantes para su determinación son las características geométricas y cualitativas de la herramienta de torneado.

Velocidad del husillo: el número de revoluciones del eje principal al que está unida la pieza de trabajo, llevadas a cabo durante un período de tiempo (n, rev / s).

Velocidad: el ancho del pasaje en un segundo con la correspondencia de una profundidad y calidad dada, proporcionada por la frecuencia (v, m / s).

La potencia de giro es un indicador del consumo de energía (P, N).

La frecuencia, la velocidad y la potencia son los elementos interconectados más importantes del modo de corte durante el giro, que especifican parámetros de optimización para terminar un objeto en particular y el ritmo de toda la máquina.

Datos de origen

Desde el punto de vista de un enfoque sistemático, el proceso de giro puede considerarse como el funcionamiento coordinado de los elementos de un sistema complejo. Estos incluyen: torno, herramienta, pieza de trabajo, factor humano. Por lo tanto, una lista de factores afecta la efectividad de este sistema. Cada uno de ellos se tiene en cuenta cuando es necesario calcular el modo de corte durante el torneado:

- Características paramétricas del equipo, su potencia, tipo de regulación de rotación del husillo (paso a paso o sin escalonamiento).

- El método de fijación de la pieza de trabajo (usando la placa frontal, la placa frontal y la luneta, dos lunetas).

- Propiedades físicas y mecánicas del metal tratado. Tiene en cuenta su conductividad térmica, dureza y resistencia, el tipo de chips producidos y la naturaleza de su comportamiento en relación con el inventario.

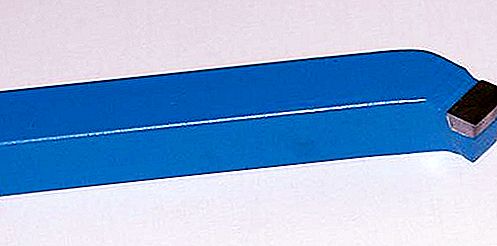

- Características geométricas y mecánicas del cortador: dimensiones de las esquinas, portaherramientas, radio en el ápice, tamaño, tipo y material del filo con la conductividad térmica y capacidad calorífica correspondientes, resistencia al impacto, dureza, resistencia.

- Los parámetros de superficie dados, incluida su rugosidad y calidad.

Si todas las características del sistema se tienen en cuenta y se calculan racionalmente, es posible lograr la máxima eficiencia de su trabajo.

Criterios de eficiencia de giro

Las piezas hechas por torneado suelen formar parte de mecanismos críticos. Los requisitos se cumplen teniendo en cuenta tres criterios principales. Lo más importante es el máximo rendimiento de cada uno de ellos.

- Correspondencia de materiales del cortador y el objeto torneado.

- Optimización de avance, velocidad y profundidad entre sí, máxima productividad y calidad de acabado: rugosidad mínima, precisión de formas, ausencia de defectos.

- El costo mínimo de los recursos.

El procedimiento para calcular el modo de corte durante el torneado se realiza con gran precisión. Hay varios sistemas diferentes para esto.

Métodos de cálculo

Como ya se mencionó, el modo de corte durante el torneado requiere tener en cuenta una gran cantidad de factores y parámetros diferentes. En el proceso de desarrollo tecnológico, numerosos científicos han desarrollado varios complejos destinados a calcular los elementos óptimos de las condiciones de corte para diversas condiciones:

- Matemáticas Implica un cálculo preciso de acuerdo con las fórmulas empíricas existentes.

- Graphanalytical. Combinación de métodos matemáticos y gráficos.

- Tabular La elección de valores correspondientes a las condiciones de trabajo dadas en tablas complejas especiales.

- Máquina Utilizando software.

El contratista selecciona el más adecuado, según las tareas y el proceso de producción en masa.

Método matemático

Las condiciones de corte se calculan analíticamente durante el torneado. Las fórmulas existen más y menos complejas. La elección del sistema está determinada por las características y la precisión requerida de los resultados de cálculo erróneo y la tecnología en sí.

La profundidad se calcula como la diferencia en el grosor de la pieza de trabajo antes (D) y después del procesamiento (d). Para trabajo longitudinal: t = (D - d): 2; y para transversal: t = D - d.

La alimentación permitida se determina en etapas:

- números que proporcionan la calidad de superficie necesaria, S cher;

- alimentación teniendo en cuenta las características de la herramienta, S p;

- El valor del parámetro, teniendo en cuenta la fijación particular de la pieza, S det.

Cada número se calcula mediante las fórmulas correspondientes. Como alimentación real, elija la más pequeña de las S. recibidas. También existe una fórmula generalizadora que tiene en cuenta la geometría de la fresa, los requisitos especificados para la profundidad y la calidad del torneado.

- S = (C s * R y * r u): (t x * φ z2), mm / rev;

- donde C s es la característica paramétrica del material;

- R y es la rugosidad dada, micras;

- r u es el radio en la parte superior de la herramienta de torneado, mm;

- t x - profundidad de torneado, mm;

- φ z es el ángulo en la punta del cortador.

Los parámetros de velocidad de rotación del husillo se calculan de acuerdo con varias dependencias. Uno de los fundamentales:

v = (C v * K v): (T m * t x * S y), m / min, donde

- C v es un coeficiente complejo que resume el material de la pieza, el cortador y las condiciones del proceso;

- K v es un coeficiente adicional que caracteriza las características de torneado;

- T m - vida útil de la herramienta, min;

- t x - profundidad de corte, mm;

- S y - alimentación, mm / rev.

En condiciones simplificadas y con el objetivo de facilitar los cálculos, se puede determinar la velocidad de giro de una pieza de trabajo:

V = (π * D * n): 1000, m / min, donde

n es la velocidad del husillo de la máquina, rpm

Potencia utilizada del equipo:

N = (P * v): (60 * 100), kW, donde

- donde P es la fuerza de corte, N;

- v - velocidad, m / min.

La técnica dada es muy laboriosa. Existe una amplia variedad de fórmulas de diversa complejidad. Muy a menudo, es difícil elegir los correctos para calcular las condiciones de corte durante el torneado. Aquí se da un ejemplo de los más universales.

Método de la tabla

La esencia de esta opción es que los indicadores de los elementos están en las tablas normativas de acuerdo con los datos de origen. Hay una lista de directorios en los que se proporcionan los valores de avance en función de las características paramétricas de la herramienta y la pieza de trabajo, la geometría del cortador y los indicadores de calidad de superficie especificados. Existen estándares separados que contienen las restricciones máximas permitidas para varios materiales. Los coeficientes iniciales necesarios para calcular las velocidades también están contenidos en tablas especiales.

Esta técnica se usa por separado o simultáneamente con la analítica. Es conveniente y preciso en la aplicación para la producción en serie simple de piezas, en talleres individuales y en el hogar. Le permite operar con valores digitales, utilizando un mínimo de esfuerzo e indicadores iniciales.