Muchos automovilistas reparan motores de sus automóviles en el piso del garaje o en un banco de trabajo. Esto siempre es inconveniente, debido al levantamiento constante de pesas, la inclinación de un bloque de cilindros voluminoso o culata. Todos estos factores conducen a la fatiga excesiva de un mecánico automovilista y a una disminución en la calidad del ensamblaje del motor. Para facilitar su trabajo, los artesanos han desarrollado muchos diseños caseros de inclinación para el motor.

Opciones para diseños caseros

De hecho, no hay muchas opciones. En Occidente, se conocen construcciones caseras complejas y voluminosas, como una viga de grúa, casi con accionamientos hidráulicos.

En condiciones domésticas, los automovilistas ensamblan los diseños más simples de lo que está a la mano. Desde las basculadoras caseras para el motor, se conocen versiones de dos soportes y voladizos del diseño. Lo más sencillo de fabricar es el último diseño. Sus características son suficientes para la revisión de casi cualquier motor de un automóvil que pese de 150 a 250 kg.

Dibujos y dimensiones generales

Antes de continuar con la fabricación de la unidad, es necesario estudiar en detalle las muestras existentes de soportes para la reparación del motor. La muestra se selecciona para las necesidades urgentes de un mecánico aficionado. Evaluamos la disponibilidad de materiales, tamaños para la conveniencia de trabajar en un pequeño garaje. El peso de la carga permitida se calcula de acuerdo con el tipo de motor que se supone que debe repararse.

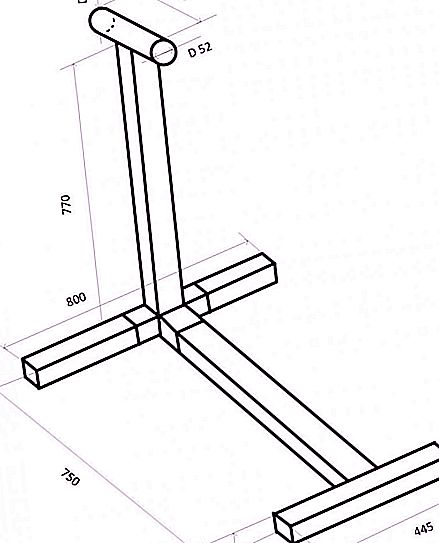

De acuerdo con los resultados del estudio de las estructuras existentes, se desarrolló un dibujo preliminar de la versión más óptima del basculante en voladizo. Las dimensiones totales en el diagrama se dan en milímetros.

En el boceto, las designaciones D 60 y D 52 corresponden a un diámetro de 60 y 52 mm.

Materiales para la fabricacion

Debido al hecho de que el basculante para el motor tendrá que trabajar en condiciones difíciles de estrés físico asociado con el peso del motor, se imponen altas exigencias a los materiales.

Los siguientes materiales se utilizan para la fabricación:

- perfil cuadrado de acero 70 x 70 con un espesor de pared de 3 mm, una longitud de 3 m;

- tubería de acero con un diámetro exterior de 60 mm, un diámetro interior de 53 mm, una longitud de 245 mm;

- tubería de acero con un diámetro exterior de 47 mm, una longitud de 480 mm;

- canal de acero con un ancho lateral interno de 70 mm, un espesor de pared de 3-4 mm, una longitud de 280 mm;

- Brida para atornillar al motor - 1 pieza

Herramientas y herrajes para el montaje del stand.

Para conectar las estructuras metálicas desde un canal de acero y un perfil cuadrado, se requiere una máquina de soldar, que permite trabajar con un electrodo con una sección transversal de al menos 3-4 mm. Además, para cortar necesitará una rectificadora con un disco de corte para metal con un diámetro de 115-125 mm. Para garantizar una conexión atornillada de piezas prefabricadas, se requiere un taladro con la capacidad de trabajar con un taladro con un diámetro de hasta 14-20 mm. También se necesitan pernos M12 para ensamblar la estructura.

También necesitará un conjunto de limas para cortar rebabas y bordes irregulares, eliminando defectos en el corte de metales. No está de más comprar un paño de esmeril para limpiar la superficie del óxido antes de pintar.

Conjunto basculante del motor

El primer paso es cortar el canal y el perfil cuadrado de acuerdo con el boceto. A continuación, un soporte vertical está hecho de un perfil y soldado a un cuadrado desde un canal. Luego, la estructura se refuerza con pendientes metálicas, que se pueden hacer con restos de piezas.

Después de eso, desde el perfil cuadrado cortado, la base está soldada, el soporte basculante para la reparación del motor. En el lugar de atornillar a la base de la rejilla vertical, se realizan trabajos preparatorios, se insertan y sueldan bujes de acero para fortalecer la estructura.

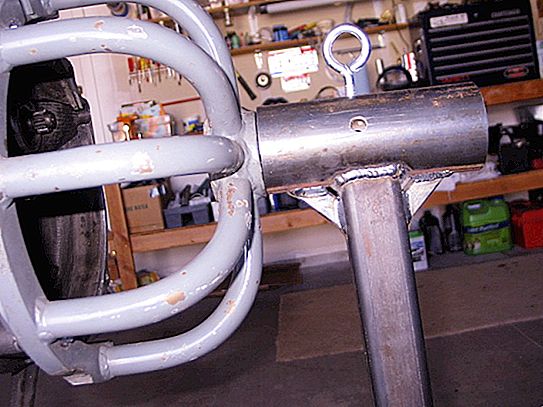

Luego proceda con el ensamblaje final de la inclinación del motor. El soporte está conectado al soporte mediante soldadura y pernos M12.

Un tubo horizontal con un diámetro exterior de 60 mm y un interior de 52 mm se une al soporte vertical mediante soldadura. Se inserta un eje horizontal en esta parte. Puede estar hecho de una tubería de acero con un diámetro de 47 mm con una brida soldada para atornillar el bloque de cilindros o la culata.

En el eje horizontal, puede perforar agujeros cada 45 ° a lo largo del radio, para la posibilidad de fijar la posición en el espacio con los pasadores, después de girar el motor conectado al ángulo requerido.

La inclinación del motor ensamblado debe limpiarse y prepararse, y luego pintarse con esmalte nitro para evitar la corrosión del metal y mejorar la calidad de las revisiones.

Si no se requiere un diseño plegable, el soporte vertical se puede unir al soporte no atornillando, sino soldando. Después de eso, el dispositivo le permitirá trabajar con motores más pesados. Como saben, 1 cm de la soldadura puede soportar 100 kg de carga. Y eso es mucho. Puedes imaginar qué tipo de carga puede soportar una unidad casera hervida sobre todos los bordes de las juntas. Incluso puede hacer una inclinación del motor YaMZ.